コックピットはサイズが大きいですし、寸法や角度などをできるだけ正確に作りたいので、作業の脇役となる道具を先に揃えておきます。

作業テーブル

私は過去に小型旋盤を持っていたことがあり、それを設置するために製作したテーブルがあるので今回はそれを使用しましたが、ちょうど良いサイズで重宝しました。

天板は22mm厚の天板用集成材です。

サイズが1100x500mmだったのでコックピットのフレームを組み立てる際には600x450の板を2枚天板に置いて作業しましたが、最初から幅が600の天板ならそんな手間も不要です。

作業テーブルで大切なのは天板がまっ平らなことなので、板厚によっては歪み防止の補強材を天板裏に取り付けるなどして対策します。(重量のある小型旋盤を載せていた時はかなり補強していました)また、スマホの水準器アプリを使って天板の水平を出すようにします。

天板さえしっかりしていれば良いので、簡易な構造で作ります。そんなテーブルにぴったりなのが「シェルフリンクス」という商品です。

脚となる2x4材の差し込み部分がゆるいので、厚紙を挟むなどしてしっかり差し込んでからビス止めすれば、グラグラ感はあまり気にならないですし、コックピット製作の作業台としては強度的にこれで十分で、コックピット完成後は解体も簡単です。

(Tips: 天板の左右端でもクランプが使えるようにするためには、シェルフリンクスをやや内側寄りに取り付けるようにします)

また、脚の裏にはカグスベール(家具用すべり材)を貼ってテーブルがスイスイ移動できるようにすると作業性が高まります。

移動できるテーブルなら脚にキャスターを付けるのが定番でしょうが、取り付けが面倒ですし、キャスターは軽い力でフラフラと動きすぎるので、むしろ安定感と動かしやすさと手軽さが全て両立しているすべり材の方が適しています。

クランプ式作業台

安価なワークベンチを購入しました。最初はそのまま使っていたのですが、使用時にかさばる上に薄っぺらい鉄板のフレームが頼りない感じです。

そこで、フレームを取り去り、使い勝手が良くなるように改造しました。

床やテーブルなどに置いて、無理のない姿勢で正確な切断や穴開け、接着などの作業ができるようになります。

丸のこガイド

精度と剛性の高いコックピット製作に欠かせないのが、木材をきれいな垂直面で寸法通りにカットできる道具です。

これは以前に自転車置き場を製作した際に自作した丸鋸ガイドですが、これを使えばほぼ完璧な垂直面でカットが可能です。

なお、今回の製作では長材のカットは主に購入店のカットサービスを利用します。その理由はカット作業の労力と時間を節約できるのと同時に、クルマで自宅へ運びやすいサイズになること。そしてカット時の粉塵・木くずの飛散や後始末の手間が減らせるからです。もちろん肝心なカット面の精度も申し分ありません。

しかしカットサービスは木材購入時しか利用できませんから、それ以外のカット作業は自宅で行うことになります。そういう時にこの丸鋸ガイドがあれば、正確なカット作業が可能になります。

Tips: 丸鋸ガイドによるカット面が完璧な垂直面となるには、丸鋸をスライドさせるレールの取り付け精度を完璧に設定する必要があります。そのためには、丸鋸ガイドの完成後に試し切りをして誤差を計測し、その誤差をなくすための調整が必須です。求める精度の目安としては、カットした1m長の2x4材を水平面に縦置きしても安定して立っているレベルであれば、コックピットに求める精度と剛性が引き出せると思います。ちなみに手ノコでカットする場合はどうしてもカット面の精度が低くなるので、カット後に面精度を出す修正を行います。僅かな精度の誤差であればエポキシ接着剤で隙間を充填できるのでリカバリー可能です。

ネジ式ロングクランプ

フレームを精度高く組み立てるには、600mm幅でも使える長いクランプが必要です。

市販品もありますが、コックピット製作以外の出番が少ないので2x4材で安価に自作します。

手前が組み立て前の状態で、奥が完成した状態です。

2つ製作すれば、同時に使うことでより使い勝手が良くなります。

左上の受け部分は穴を差し替えることで、300mmから650mmほどの対象を挟みつけることが可能です。受け部分には10mm径の太いダボが固定されており、穴に差し込んで使います。たった一本のダボですが、穴にぴったりとハマるので強度は問題ありません。

Tips:ロングクランプは締め付けるとその反力で反対側にわずかに反りが生じますから、クランプ自体には予め逆方向の反りがついている方が好都合です。なので、組立時に2x4材の反りをチェックして、たとえ1mmでも反りが確認できたなら、それを生かすようにします。

クランプは強度の高いダボ結合で製作しますが、それがフレームづくりの予行練習になるので一石二鳥です。

ダボ結合は正確に穴位置を合わせることが必須で、定規と鉛筆だけでマークしていると高い確率で接合がずれる「目違い」が起こります。

そこで、高性能で定評のあるダボ穴治具を使うことにしました。

価格はそれなりにしますが、コックピットには最終的に200箇所以上のダボを打つことになるので、作業の効率化や、失敗による労力と時間と費用の損失が防げることを考えると、はるかにメリットがあるツールと言えるでしょう。

ダボ結合では接着剤も併用しますが、木工ボンドは乾くと痩せて縮んでしまうことや、乾いても弾力性があること等の理由で剛性の高い接合には不向きな場合があります。また、ダボに塗ると水分でダボが膨張するため、キツめのダボだと打ち込む途中で止まってしまい、穴の奥まで打ち込めなくなる場合もあります。

それに対してエポキシ系の接着剤は、固まると非常に強固で隙間充填もできる上に、ダボが膨張することもなくスムーズに打ち込めるので、コックピット製作においては木工ボンドよりもエポキシ接着剤の方が優れています。

私は主に30分硬化のタイプを使いましたが、短時間で済ませたい小範囲の接着では5分タイプも使用しました。

(※ エポキシ系接着剤はいくら接着強度が高いと言っても、ツルツルした平滑面に対してはペーパーがけで表面を荒らして足付けする必要があります)

ちなみに、ダボ結合以外の箇所であれば、Titebond(タイトボンド)も強力な接着力でおすすめです。

クランプの構造上、挟む力が掛かる接合部分には、ダボ穴治具で8Φ径 9本のダボ穴を開けています。

ちなみにダボ穴治具の固定時には画像の矢印のように木材に丸く押し型がついてしまいますが、これでは見た目が良くありません。

それを防ぐために締め付ける部分に薄くカットしたペットボトルのキャップを付けています。ちょっとした工夫で押し型の問題も解決です。

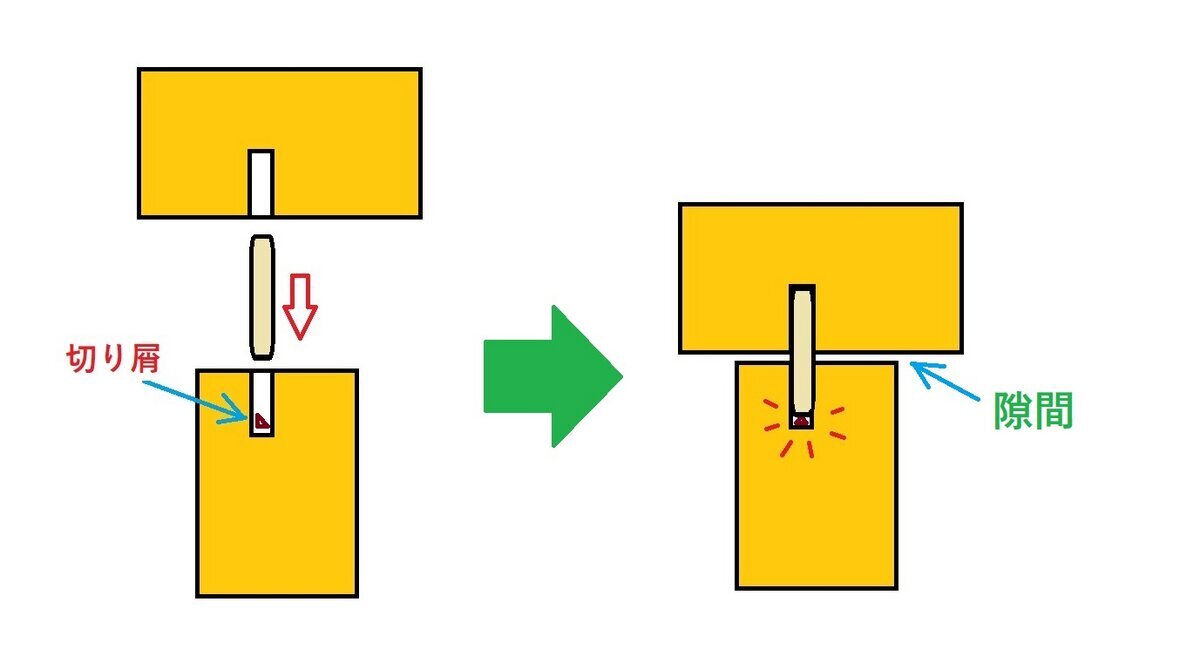

これまでダボ継ぎ経験がほとんどなかった私は、最初に端材を使って練習したのですが、最初はこのように隙間ができてしまって失敗しました。やはり慣れないことには失敗がつきものですね。

失敗の原因は、ドリルで穴開けした際に、穴に切り屑が残っていたせいでダボが奥まで入らなかったようです。複数の穴のうち1本でも切り屑が詰まっているとこのように失敗します。

このように端材での練習やロングクランプ製作を通してダボ継ぎに慣れておけば、コックピット制作時の失敗が予防できることになります。

Tips: ダボ穴をきれいに開けるには「竹用ドリル」がおすすめです。金属用や木工用のドリルでは穴の周囲がささくれますが、竹用ドリルを使うとささくれのない美しい穴が開けられます。深い穴は開けられませんが、最初に竹用ドリルで穴を開けてから次に同径の長いドリルを使えば深くて美しい穴が開けられます。

こういった手間を惜しまないことで、仕上がりの美しさが違ってきます。

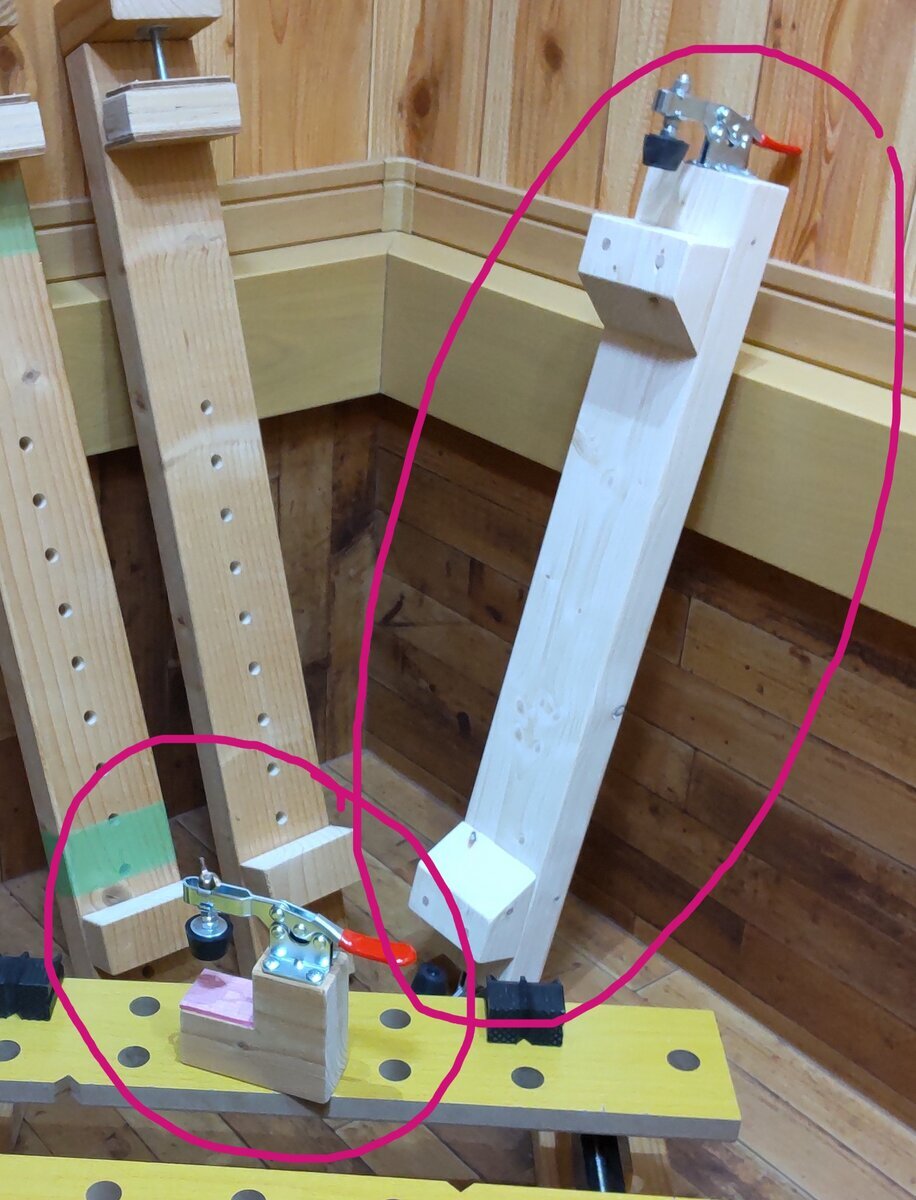

トグルクランプ

コックピット本体にも使うことになる「トグルクランプ」という名称のパーツを使えば2x4材をワンタッチで挟んでしっかり固定できるクランプが作れます。

これがあればハンコンベースの取り付けや高さ調整などが驚くほど簡単になります。

作業の脇役たちが揃ったので、いよいよコックピット本体の製作に着手します。